Product

0756-3829338

烟气在线均匀取样装置

产 品 说 明

燃煤电厂烟气排放量测定以监测断面的平均浓度为依据,测量的准确度直接关系到污染物排放总量、浓度折算及烟气脱硝系统效率的评估。目前脱硝出口实际监测多采用单点取样测量方式,但由于脱硝后净烟气通往空预的烟道较短,且存在90拐角烟道,导致烟道气流存在涡流、紊流现象,使得同一监测断面流速场分布不均匀,单点流速测量方式难以保证测量烟气组分值代表断面真实浓度。通过参考手工网格多点采样,在同一烟道断面上布置多点网格流速在线取样测量方法并通过手工比对进行验证。比对结果表明采用多点网格取样系统所得断面平均浓度能够符合运行监控和环保监测精度要求,能够提高流速测量的准确性。针对上述情况分析,通过该公司安装ASS-JD4VC型网格取样,将原来的离散式三点取样改为同截面网格取样后,将脱硝出口与排放口烟囱的NOX最大值差由40%降为5%。

一、脱硝工艺系统简介

广东珠海某电厂为2×600MW超临界锅炉是上海锅炉厂有限公司引进ALSTOM美国公司超临界锅炉技术的基础上,结合自身技术生产的超临界锅炉,型号:SG-1913/25.4,该锅炉为超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、平衡通风、全钢架悬吊结构Π型露天布置、固态排渣。燃烧方式采用低NOx,同轴燃烧系统(LNCFS),煤粉燃烧器为四角布置、切向燃烧、摆动式燃烧器。

脱硝装置基本情况为:从锅炉省煤器来的烟气经SCR装置入口补偿器、AIG、反应器入口补偿器,然后进入反应器内(无旁路烟道),还原剂(氨)在催化剂的作用下与烟气中的氮氧化物反应生成无害的氮和水,从而去除烟气中的NOx。经处理后的烟气直接进入锅炉空预器内。

单台锅炉配置2台脱硝反应器,每台脱硝反应器设计成2+1层催化剂布置方式,其中最下层为预留层。每层含有8×10个催化剂模块。模块之间和与反应器壁之间采用密封板密封。催化剂采用模块结构,规格统一、具有互换性,以减少更换催化剂的时间。催化剂设计考虑燃料中含有的微量元素可能导致的催化剂中毒。在加装新的催化剂之前,催化剂体积满足性能保证中关于脱硝效率和氨的逃逸率等的要求。催化剂模块为采用钢结构框架,并便于运输、安装、起吊。烟气经过与氨气均匀混合后垂直向下流经反应器,反应器入口设置气流均布装置,反应器主要由里面布置的催化剂、催化剂支撑梁、反应器壳体、密封板等组成。在反应器内,还原剂(氨)在催化剂的作用下与烟气中的氮氧化物反应生成无害的氮和水,从而去除烟气中的NOx。

二、脱硝出口NOX测量存在问题

2014年3月,省发改委批复该厂为省燃煤发电机组烟气污染物“近零排放”示范项目。经过对机组的脱硫系统扩容升级、新增湿式电除尘、省煤器分级、脱硝系统加装催化剂提升效率的改造之后已经实现“近零排放”。

根据省电科院的性能试验结果,烟尘的排放浓度为4.12mg/m3,二氧化硫的排放浓度的为9.14mg/m3,氮氧化物的排放浓度为31mg/m3,满足烟尘、二氧化硫、氮氧化物排放浓度达到或低于燃气轮机组的现行排放限值,即:烟尘≤5mg/m3、二氧化硫≤35mg/m3、氮氧化物≤50mg/m3。

在省煤器分级改造之后,该公司在脱硝SCR出口和入口的AB侧分别安装了直接抽取式CEMS监测系统,用于监测脱硝之前及脱硝之后的NOX及含量。探头采用三点取样,脱硝出口的采样点安装在SCR出口烟道顶部,间距为1.2m,烟气探杆为1.5m长。烟囱排放口所采用的CEMS监测系统与脱硝出入口采用同型号设备。

在脱硝出入口CEMS安装调试后,一直存在脱硝出口的NOX与烟囱排放口NOX不一致的情况,而且二测量点的NOX值大小无规律,时高时低,甚至AB侧NOX相差明显偏大的现象。

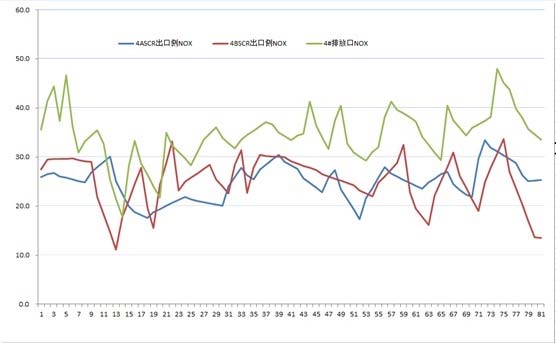

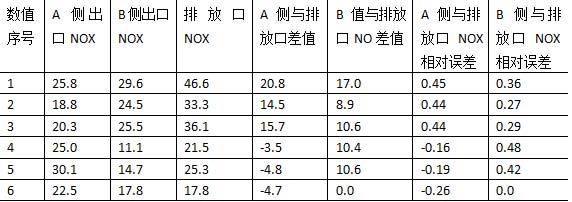

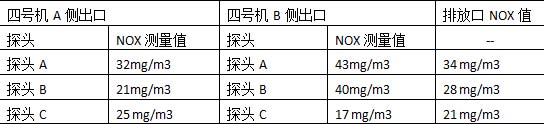

以下为该厂四号机组脱硝出口与烟烟囱排放口的数据比对:

图1:广东某厂2015年5月SCR出口AB侧与烟囱排放放口NOX值(折算成6%氧量)

由上图及上表可分析可以看出,4A侧与排放口的最大相对误差达到45%,B侧与排放口NOX最大相对误差达到48%。

三、CEMS取样标准的要求

当前,我国环保保护标准对于污染物采样平台的主要标准有二个,即《固定污染源排气中颗粒物和气态污染物采样方法》(GB/T 16157-1996)和《固定污染源排放烟气连续监测技术规范》(HJ/T 75-2007)的规定,在二个现行的标准中对采样的要求主要有几下三方面:

1、采样点位:采样点位应优先选择在垂直管段,避开烟道弯头和断面急剧变化的部位。采样位置应设置在距弯头、阀门、变径管下游方向不小于4倍直径和距上述部件上游方向不小于2倍直径处;手工采样点位应位于自动监测设备采样点位下游,且在互不影响测量的前提下,尽可能靠近;采样断面烟气流速应大于5m/s。

2、采样孔:采样孔内径应不小于80mm,采样孔管长应不大于50mm。对圆形烟道,采样孔应设在包括各测点在内的互相垂直的直径线上,对矩形或方形烟道,采样孔应设在包括各测点在内的延长线上。

3、采样平台:略

一、SCR出口与排放口NOX误差的分析

造成SCR出口与排放口的氮氧化物偏差相差较大的主要原因一般认为有以下几个方面:

1、仪表的测量误差

因SCR出口及排放口的CEMS分析仪表均采用同一公司的烟气分析仪表,负责CEMS设备部门每月均会对所有CEMS分析仪表进行零点及跨度标定及线性分析,从数据上分析,二处的仪表均合格,而且采用中间跨度标气进行反标时,仪表与标气的误差最大仅为1%(30mg/m3NO标气)。因此,从上述分析可以认为,仪表不是造成SCR出口与排放口NOX偏差大的原因。

2、 AIG堵塞

若AIG喷嘴堵塞,会造成部分区域无法喷到氨气,出口的烟气中NOX会明显增大,一般来说会使SCR出口的NOX值明显比排放口的NOX偏大,若堵塞过小,则对二个不同测量点的NOX差值影响偏小,可以考虑。此外,该公司对四号机脱硝的稀释系统及喷氨系统进行过阀门开关扰动试验,结果稀释压力和氨气压力会有少量的波动,因此可以判断AIG喷嘴不存在大面积或局部明显的堵塞现象,此因素可以完全排除。

3、喷氨不均

喷氨不均的主要可能原因是喷嘴堵塞及阀门开关程度。该公司在脱硝投入运行后已请专业的检测公司对喷氨格栅进行调整过。此外二台机组均存在同样的差值问题,因此,喷氨不均的可能性相对较低。

4、 CEMS取样不均

取样探头安装在SCR出口的顶部烟道上,烟道尺寸为12.5mx3m,三个取样探头间距为1.2m,三个取样管最终汇合成一根取样小管,由设在30米远处的监测小室分析仪表测量。

因出现排放口与脱硝SCR出口偏差问题,技术人员对该问题进行了排查,先使用在线分析仪逐个探头进行测量,测得数据如下。

表2:四号机脱硝SCR出口AB侧单探头测量NOX值

由上表可以看出,各个探头的测量值不一致,绝对误差最大值为19mg/m3,很明显各探头所抽取的气体不同,即内部流场不均,烟气混合不充分。

三、解决NOX差距的途径

超临界燃煤机组在加装脱硝装置后,若其CEMS取样点不具有代表性,不能真实的反应脱硝系统的运行情况,会给运行人员带来错误的信息,导致的后果有两个方面,一上若CEMS监测NO 浓度低于实际排放NO 浓度,这时CEMS显示脱硝效率会很高,运行人员会减少氨的喷入量,这样会造成实际的NO 排放浓度进一步升高,还有可能超过排放限值的要求,会增加相应的排污费用;二是若CEMS监测NO浓度高于实际排放NO 浓度,这时CEMS显示脱硝效率会很低,运行人员会增加氨的喷人量,不仅增加了氨的消耗量,氨逃逸量会增大,长时间会造成硫酸氢氨对空预器低温段的腐蚀和堵灰。为了减少CEMS监测数据的误差造成的影响。

因此,SCR出口的NOX越接近排放口的测量值越理想,为了消除前述二者的差距,需要对脱硝CEMS的取样探头即取样方式进行改进,以取得最具有代表性的脱硝出口烟气样。改进取样的最简单也最直接的办法就是对整个脱硝截面进行多点取样,尽可能多点混合取样,增大样本数量可以提高抽样的代表性。

四、网格取样的设计原理

网格取样的设计是基于烟气环境监测使用的多点采样理念,即通过在烟气流通截面同时对各点进行测量或抽取,将烟气混合再进行测量,理论上,抽取点数越多,就越具代表性,但过多的取样点显示是不现实的也无法实现,根据截面大小,24点到36点取样就基本认为具有代表性。

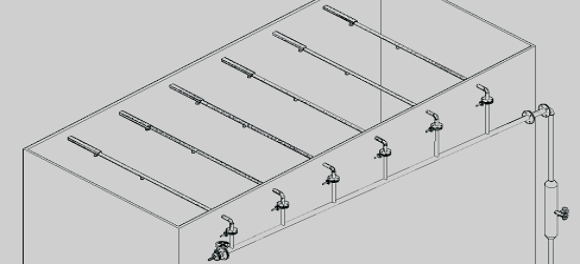

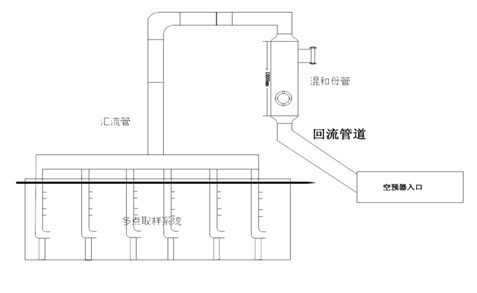

图2:ASS-JD4VC型网格取样装置

ASS-JD4VC网格取样装置的组成分为:多点取样系统,汇流管,混和母管及回流管道,吹扫系统,控制系统等。多点取样系统主要是将流经脱硝出口截面的烟气进行抽取,汇流管的作用是将多点取样系统抽取的样气进行收集和汇流;混和母管的作用是将汇流管中的样气进行混合,减低流速供采样探头抽取气体,此外还有供人工比对的备用孔。吹分系统是利用压缩空气对整个网格取样系统进行吹扫,防止灰堵;控制系统是集成PLC的控制系统,对吹分步骤进行控制及接受来自CEMS的仪器吹扫信号,使之与网格取样的吹扫进行同步。

五、 网格取样与实践

为了彻底解决厂脱硝出口与排放口NOX值差过大问题,该电厂于2015年11月对其四号机组脱硝SCR出口的CEMS取样安装了ASS-JD4VC网格取样装置。主要安装要点如下:

1、 多点取样系统的安装

该小系统的安装最关键,是网格取样的重点。在12.5mX3m的SCR出口烟道上部分部开钻6个等间距的取样管孔。在伸入烟道内部的六根取样管道上分别开二个取样小孔,在38平方米的截面上分别形成36个取样孔,基本达到每平米一个抽样孔。

2、 管道走向

影响网格取样装置运行效果的主要组成就是管道走向。管道坡度走向设计不合理,将会导致整个网格取样装置灰堵,形成CEMS取样瘫痪。

3、 工艺设计

除上述二个关键点之外,整个网格取样装置的工艺也影响装置的效果,如吹扫间隔,流速的计算,管径的选择,开孔位置及大小,CEMS与网格取样的同步等。

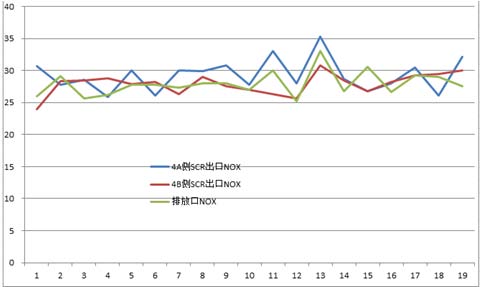

在安装网格取样装置后,四号机组脱硝出口与排放口的NOX值十分接近,网格取样的流速达到了12m/s。脱硝出口AB侧及排放口的NOX值分别测得如下:

图2:广东某电厂2016年1月份脱硝出口AB侧与排放口NOX值(折算成6%氧量)从图2中可以看出,在脱硝出口加装网格取样后,脱硝出口AB侧的NOX值很接近,AB侧的平均值与排放口NOX值曲线完全吻合,最大误差在5%左右,解决了脱硝改造后长期存在的二点NOX相差过大问题。

五、 结论

目前,多数燃煤机组均对对锅炉进行了脱硝的改造,电厂排放入大气中的NOX大大减少。但由于脱硝出口折角过多,流气流场分布不均匀,导流板安装不适当及内部支撑管的多种因素,各机组普遍存在脱硝出口的氮氧化物与烟囱排放口的氮氧化物测量值存在较大偏差现象。

目前解决这二测量值偏大的方法主要是多点取样,在广东某电厂的实际应用中,网格取样对于消除排放口与脱硝出口的氮氧化物差值过大,是一种简单直接有效的方法。该解决办法可供同类机组提供一条途径。